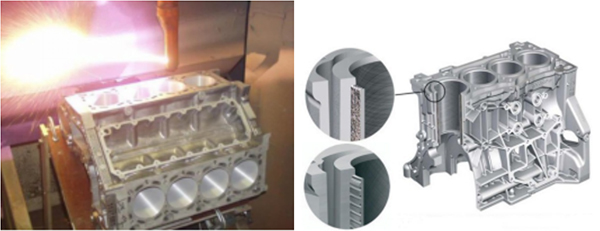

Os requisitos de implementação de padrões mais rigorosos sobre emissões veiculares e consumo de combustível resultaram em toda a indústria automotiva lutando para atender a essas melhorias.Para reduzir o consumo de combustível e as emissões de escape, o método tradicional tem sido reduzir o peso do automóvel.Portanto, o bloco de cilindros de liga de alumínio em vez de ferro fundido evoluiu para uma tendência de desenvolvimento.Além disso, a eficiência de combustão do motor pode ser notavelmente melhorada reduzindo o atrito dentro do motor.Portanto, uma nova tecnologia de motor de “cilindro sem revestimento” atraiu a atenção de muitos fabricantes de automóveis.

A tecnologia sem camisa de cilindro de motor(es) automotivo(s) foi realizada pela introdução da tecnologia de pulverização térmica.A aplicação da aspersão térmica é realizada durante o processo de produção do bloco do motor.O spray é aplicado na superfície dos orifícios dos cilindros do motor em alumínio pré-tratado.O spray adiciona uma camada resistente ao desgaste de revestimento de liga de baixo carbono para substituir a tradicional camisa de cilindro de ferro fundido.O processamento de blocos de cilindros sem camisas inclui os seguintes componentes e aplicações gerais do sistema:

● o elenco

● usinagem grosseira do bloco de cilindros

● texturização-desbaste do furo do cilindro

● pré-aquecer a superfície

● aspersão térmica

● usinagem de acabamento

● afiação de acabamento

Os principais processos da tecnologia de revestimento sem cilindro são realizados nas superfícies coaxiais (dois cilindros cujas superfícies cilíndricas consistem nas linhas que passam por círculos concêntricos em um determinado plano e são perpendiculares a este plano) pelo desbaste da superfície do cilindro.Isso é percebido por:

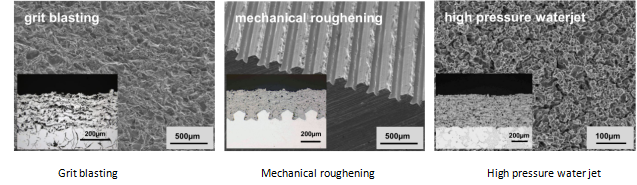

O objetivo da rugosidade da superfície é necessário para aumentar a área da superfície para formar uma estrutura de superfície que permita que o revestimento seja mecanicamente ligado à superfície do substrato, aumente a força de mordida mecânica do revestimento ao substrato e ative e melhore ainda mais a superfície Força de ligação do material.A rugosidade da superfície é feita de várias maneiras, como jateamento, desbaste mecânico e rugosidade com jato de água de alta pressão.O jateamento abrasivo é o tratamento de rugosidade mais comumente usado e se aplica a todas as rugosidades de superfícies metálicas.

As superfícies metálicas podem ser posteriormente limpas, rugosas e tornar-se altamente reativas após o jateamento.Esta superfície áspera é então limpa com ar seco de alta pressão isento de óleo antes de aplicar o processo de pulverização.

O desbaste (Ativação de Superfície) também pode ser feito com o uso de uma máquina.E há processos pelos quais a superfície de alumínio é moldada em um determinado contorno.Isso é feito pelo uso de um centro de usinagem de eixo único e pelo uso de ferramentas de corte inseridas.Este é um processamento único para completar as características em uma abordagem econômica.No caso do cilindro de ferro fundido altamente abrasivo mais antigo, o desgaste excessivo da ferramenta foi criado, muitas vezes tornando isso economicamente inaceitável.

A rugosidade por jato de água de alta pressão é aplicável apenas ao cilindro de alumínio e não aplicável ao cilindro de ferro fundido.O processo de jato de água não usa abrasivos caros.Porém o uso direto do jato líquido na superfície do substrato só é realizado quando a superfície está seca.E mesmo assim o valor da rugosidade da superfície é relativamente baixo em comparação com outros processos.

A rugosidade da superfície como um processo chave na tecnologia não cilíndrica afeta diretamente a força de adesão e as propriedades do revestimento.Portanto, é fundamental prestar atenção ao processo de rugosidade da superfície na utilização da tecnologia de bloco de cilindro sem cilindro.A seleção do método de desbaste apropriado é crítica para alcançar a melhor ativação da superfície e eficiência de produção.

Horário de postagem: 26 de maio de 2021